По заявлениям специалистов, до 70% утечек тепла из помещений приходится на вентиляцию. То есть, можно прекрасно утеплить фасады, установить энергосберегающие окна, оптимизировать работу отопительных установок, но открытые форточки или холодный приток сведут на нет весь эффект от энергосбережения. Один из возможных выходов – применение рекуператоров. Об том в статье, которую подготовили К.т.н. В.Е. Злотин, генеральный директор,Д.В. Злотин, заместитель генерального директора, ООО «Бушевец-Термо»;Н.М. Калинин, генеральный директор, ООО «Бушевецкий завод»;г. Бологое Тверской обл.

1.Рекуперация тепла

Во всем мире энергосбережение является сегодня стратегической задачей государственного масштаба. Между тем, на многих предприятиях имеют место значительные энергетические потери за счет недостаточного использования тепла, вырабатываемого в технологических процессах. В том числе, тепло газа, нагретого в процессе того или иного производства, либо используется не эффективно, либо не используется вообще и нагретый газ выбрасывается в атмосферу. Это приводит к колоссальным энергетическим потерям в объемах предприятия, страны, мира, а также определяет различные проблемы экологического характера.

Особенно это характерно для высокотемпературных производств, (до 1000 °С и более) т. е. именно там, где энергетические потери наиболее велики, а также при использовании газов, содержащих большое количество примесей и агрессивных веществ. Такое положение объясняется низкой эффективностью и быстрым выходом из строя теплообменных аппаратов, при высоких температурах и аппаратов, работающих в сложных условиях эксплуатации, а также отсутствием подходящих для конкретного производства теплоутилизирующих устройств.

Целью представленной работы являлось создание нового типа высокоэффективных теплообменников, создания оборудования для их производства и последующее внедрение теплообменников в промышленность .

Существует несколько видов теплообменных аппаратов, каждый из которых имеет свою область оптимального применения. Их разделяют на регенеративные, смесительные и рекуперативные.

В регенеративных теплообменниках одна и та же поверхность, через которую осуществляется теплообмен, поочерёдно смывается то теплоносителем, то нагреваемой средой. Это очень эффективные устройства, которые целесообразно использовать в случаях больших объемов и высоких температур. Однако габариты, вес, технологические и конструктивные сложности делают их применение весьма ограниченным.

Смесительные теплообменники, это устройства в которых подогрев нагреваемой среды осуществляется за счет частичного смешивания с горячим газом теплоносителя. Эти устройства имеют очень ограниченное использование в отдельных технологических процессах.

В рекуперативных теплообменниках, теплота отходящих газов непрерывно передаётся к нагреваемой среде через стенку, разделяющую среды. Эти стенки конструктивно могут представлять собой листы или трубы, а теплообменники, соответственно, разделяют на трубчатые и пластинчатые рекуператоры.

Для решения задач газового теплообмена, такие конструкции получили наибольшее распространение, и речь далее идет преимущественно о рекуператорах тепла.

Рекуператор устанавливается на пути отходящих газов, например, из печи в дымовую трубу, а воздух в печь, подается через смежные полости рекуператора и нагревается, проходя вдоль нагретых, отходящим газом, стенок.

Рекуперация тепла, позволяет экономить до 30-40 % потребляемой энергии. Кроме того, для случая рекуперации тепла в цикле печного нагрева, использование подогретого воздуха вместо воздуха окружающей температуры, улучшает горение топлива в печи, снижает его химический и механический недожог.

В результате, при том же расходе топлива количество теплоты, получаемой в процессе горения, увеличивается на 10-15%

Однако, существующие сегодня конструкции рекуператоров, имеют весьма серьезные недостатки, которые часто определяют отсутствие этих устройств в технологических процессах.

Прежде всего это:

1.Неудовлетворительные массогабаритные показатели

2.Высокая стоимость и большой срок окупаемости

3.Сложность или невозможность ремонта.

4.Низкая термопластичность (т.е. склонность к появлению термических напряжений, короблению и разрушению)

5.Высокое аэродинамическое сопротивление

6.Склонность к зашлаковыванию (зарастанию рабочих зазоров продуктами горения)

Большая часть этих недостатков связана с размерами теплопередающих поверхностей: чем больше отношение площади этих поверхностей к объему и массе теплообменника, тем эффективнее устройство. У традиционных рекуператоров в силу разных причин этот показатель недостаточно высок.

Задача создания эффективных и не дорогих теплообменных аппаратов, в частности рекуператоров, актуальна в настоящее время во всем мире. Одним из путей ее решения является повышение интенсивности теплообмена устройств в основном за счет развития их теплопередающих поверхностей.

Так, например, для увеличения поверхностей теплообмена трубчатых теплообменников широко используют спирально оребренные трубы. Но даже при оребрении трубчатые рекуператоры имеют недостаточно высокую эффективность, значительные габариты, вес, стоимость.

В 30-е годы прошлого века широкое распространение получили пластинчатые теплообменники. В этих конструкциях используют насадку из набора тонкостенных плоских листов. Необходимая поверхность теплообмена обеспечивается за счет большого количества этих листов, при этом либо устройство должны иметь большой объем, либо зазоры между пластинами должны быть весьма малыми.

Пластинчатые типы рекуператоров до сих пор являются основными конструкциями низкотемпературных устройств теплообмена, в том числе потому, что обычно их эффективность достигается применением алюминиевых пластин, однако, именно поэтому их почти не применяют для высокотемпературных процессов.

Другим ограничением применения пластинчатых теплообменников является их значительное аэродинамическое сопротивление, которое является следствием стремления увеличить поверхности теплоотдачи за счет малых зазоров между большим количеством пластин.

Наличие значительных аэродинамических сопротивлений исключает возможность теплообмена больших объемов газов (если только не допускается весьма значительные габариты устройств, что возможно далеко не всегда). Продавливание через устройства с большими сопротивлениями значительных объемов газов с помощью мощных вентиляторов приводит к «схлопыванию» пластин и разрушению устройств.

Известны попытки развить поверхность таких изделий за счет создания на поверхности металлических листов гофров различной конфигурации. Это, однако, не приводит к существенному увеличению поверхностей, но еще более увеличивает аэродинамическое сопротивление устройств.

2. Новый тип пластинчатых рекуператоров.

Сотрудниками ООО «Бушевец-Термо», входящего в группу компаний «Бушевецкий завод», г. Бологое (сайт http//bushevec.ru), реализован инвестиционный проект по созданию нового поколения пластинчатых рекуператоров с характеристиками, превышающими (на своем секторе рынка) характеристики всех существующих устройств, включая зарубежные. Сегодня эту задачу можно считать решенной.

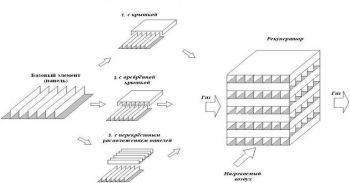

Базовым элементом таких рекуператоров стал новый металлургический полуфабрикат: листовая оребренная панель ( рис1)

Рис 1. Листовая оребренная панель.

Панель представляет собой тонкостенный плоский лист, на поверхность которого продольно, приварены вертикальные ребра, имеющие следующие геометрические размеры:

Толщина элементов, мм………………………….. 1-3

Ширина панели, мм……………………………. … до1000

Длина панели, мм……………………………… …. до 6000

Высота ребер, мм…………………………………… 8-40

Шаг приварки, мм……………………………………10-80 и более

Соотношение толщин свариваемых элементов в указанных пределах может быть любым.

Внешняя кромка ребра может быть гофрирована с целью интенсификации конвективного теплообмена.

Таким образом, оребренная панель представляет собой активную компактную теплообменную поверхность, параметры которой можно изменять в широких пределах для получения оптимальных характеристик рекуператора.

Площадь одного квадратного метра такой панели может иметь поверхность теплоотдачи 2-10 квадратных метров, что позволяет в равных объемах получать развитую поверхность в разы превышающую поверхность теплоотдачи трубчатых рекуператоров. Известными промышленными методами получить оребренные панели такой конструкции практически невозможно. Этим и объясняется отсутствие рекуператоров с равноценными характеристиками, особенно в области высокотемпературного теплообмена.

Среди существующих способов был выбран способ высокочастотной сварки, широко известный в трубном производстве.

Этот способ, имея существенные достоинства (прежде всего по производительности), не позволял на тот момент сваривать изделия, имеющие соединения типа «поверхность- ребро», к которым относится процесс сварки панелей.

Сложность реализации процесса обусловлена тем, что для получения сварного соединения типа «плоскость – ребро» указанной толщины (очень малой для сварки тавровых швов большой протяженности), требуется решение целого комплекса задач. В том числе решения вопросов, связанных с электромагнитными и температурными полями свариваемых в поле высокой частоты элементов; решения деформационных задач при сварке; вопросов устойчивости тонкостенных ребер при их сдавливании для образования сварного соединения и многие другие.

В мировой практике эта комплексная задача не решена до сих пор и к настоящему моменту процесс изготовления таких панелей реализуется только на линии завода ООО «Бушевец-Термо».

Высокочастотная приварка ребер производится со скоростью до 20-35 метров в минуту. При этом обеспечивается стабильность качества сварного соединения на всей длине шва, процесс не требует защитной атмосферы, присадок, предварительной зачистки свариваемых поверхностей. Благодаря особенностям способа сварной шов мало отличается от основного металла, равно прочен, пластичен, допускает изгибы и местную деформацию, не склонен к коррозии ( в том числе межкристаллитной).

Разработанный процесс позволяет изготавливать панели из коррозионно-стойких, в том числе из жаропрочных сталей и сплавов с рабочей температурой до 1100-1250 °C, а это в свою очередь позволяет изготавливать высокотемпературные рекуператоры.

Возможно также изготовление биметаллических сварных соединений (например: лист из одной, а ребра из другой стали или сплава) и производство рекуператоров, выполненных со стороны высокой температуры из жаропрочного металла, а с низкотемпературной стороны из обычной нержавеющей или малоуглеродистой стали. Эти возможности могут быть весьма полезными, учитывая высокие цены на нержавеющие и особенно на жаропрочные стали.

Высокая производительность процесса, которая обеспечивается высокочастотной сваркой, чрезвычайно важна при изготовлении новых рекуператоров, так как на тонну веса такого изделия приходится до 2-3 километров сварных высокочастотных швов, в то время как вес таких конструкций может доходить до 80 и более тонн.

Ни один другой вид сварки обеспечить такую производительность не в состоянии.

3.Разработка рекуператоров нового типа.

До создания промышленной линии завода ООО «Бушевец-Термо», проводились многолетние поисковые и экспериментальные работы по созданию технологии высокочастотной сварки панелей и изготовления из них рекуператоров.

Разработка процесса и реализующего его оборудования не имела мировых аналогов и представляла сложную, наукоемкую задачу. Эта задача решалась научными сотрудниками (начинавшими во ВНИИТВЧ им В.П.Вологдина (г. Ленинград) и продолжающими работу с коллективом завода «Бушевец-Термо») в течение многих лет. Основные технические решения, позволившие разработать процесс сварки, защищены авторскими свидетельствами еще в 80-е годы.

. В результате были отработаны технологические и конструкторские решения, позволившие создать опытно- экспериментальную установку, на которой позднее было изготовлена малая серия рекуператоров нового типа.

Опытные образцы рекуператоров прошли исследования и испытания в специализированной лаборатории завода Союзпромгаз (80-е годы, г Каменск-Шахтинский, Ростовской области).

После подтверждения эффективности такого типа теплообменников были изготовлены первые рекуператоры для работы в различных условиях промышленной эксплуатации. Они обеспечивали утилизацию тепла с производительностью по газу от 200 до 200000 м куб в час, для теплоносителя с температурой от 200 до 1100 °С

Подобные рекуператоры были установлены на ОАО «Ревякинский механический завод»; на ОАО «Лукойл Волгограднефтепереработка»; на ООО «Лукойл Ухтанефтепереработка.

Более 9 лет первый высокотемпературный рекуператор новой конструкции работает на Чусовском металлургическом комбинате.

Успешное завершение этапа заводской эксплуатации рекуператоров позволило приступить к промышленному освоению технологии, для чего силами завода ООО «Бушевец-Термо» разработана, изготовлена и введена в эксплуатацию линия по производству рекуператоров нового поколения.

(технические и технологические решения, появившиеся в ходе этих работ, патентуются).

В настоящее время завод приступил к выпуску новых рекуператоров различного назначения.

Учитывая, что потребности каждого заказчика строго индивидуальны, расчет, разработка и изготовление рекуператоров производится по заданию заказчика и выбирается оптимальной для заданных условий эксплуатации.

Для этого разработано математическое обеспечение и программа компьютерного расчета, позволяющая определять конструкцию, массо- габаритные показатели, аэродинамические сопротивления рекуператоров.

Адекватность расчетов по этой программе подтверждена анализом результатов промышленной эксплуатации рекуператоров.

Новые рекуператоры получили название ОПТ (оребренные пластинчатые рекуператоры). Условное обозначение рекуператора включает его основные характеристики, например:

ОПТ 1050-24/450-20, обеспечивает рекуперацию тепла при следующих предельных значениях:

|

Температура греющей среды, °C……………...…….. |

1050 |

|

Объем греющих газов, тыс. нм³/час…………..……….. |

24 |

|

Температура нагреваемой среды, °C…………..……. |

450 |

|

Объем нагреваемых газов ( воздуха), тыс. нм³/час….... |

20 |

4. Конструктивные особенности рекуператоров типа ОПТ

Конструкция новых рекуператоров проста. Она представляет собой «слоеный пирог» в виде чередующихся полостей для нагревающей и нагреваемой сред ( рис2).

На рис 5 схематично показаны варианты сборки модулей рекуператоров

Рис.2. Варианты сборки модулей рекуператора

Возможна следующая последовательность операций сборки рекуператоров ОПТ:

1. Из оребренной панели формируется элемент модуля:

1.1. панель накрывается листом (крышкой)

1.2 панель накрывается оребренным листом, ориентированным согласно с первым (двойное оребрение по одной из сторон).

1.3 панель накрывается оребренным листом, ориентированным поперек относительно первого.

Первые два варианта (1.1, 1.2) применимы для случаев с оребрением одного из газовых трактов.

Третий вариант используется для случаев оребрения обоих трактов.

В зависимости от температурных режимов и конкретных требований производства оребренной может быть только высокотемпературная сторона, только нагреваемые полости или обе полости. Чем выше температура теплоносителя, тем больше шаг привариваемых ребер. При режимах с температурой теплоносителя выше 900-1000 градусов оребрение дымовой стороны становится не эффективным.

2. Элементы модуля собираются (свариваются) в пакет (модуль) (Рис.3):

- для вариантов 1.1 и 1.2 элементы свариваются с проставками, создающими полости для одной из газовых сред (не оребренной)

- для варианта 1.3 пакет собирается из перекрестно расположенных панелей.

Рис.3. Три модуля рекуператора ОПТ 450-30/180-20

3. Из модулей формируется рекуператор, для чего на входе и выходе газовых трактов устанавливаются диффузоры и конфузоры. При необходимости между модулями на входе или выходе греющего тракта устанавливаются также компенсаторы температурного расширения.

Следует заметить, что благодаря конструкции таких модулей имеет место внутренняя компенсация термического расширения, поэтому рекуператоры типа ОПТ часто допускают использование без компенсатора.

4. Собирается конструкция рекуператора, обеспечивающая необходимую мощность, для чего набирается необходимое количество модулей и их компоновка.

Модульное исполнение в сочетании с относительно малым весом дает возможность упростить процессы монтажа, обслуживания и ремонта рекуператора.

Открытый доступ к каналам газовых трактов позволяет осуществлять осмотр и прочистку каналов, а относительно малые аэродинамические сопротивления допускают высокие скорости газовых потоков, в том числе позволяют достичь скорости самоочищения (более 11 метров в секунду). Т.е конструкция рекуператора ОПТ позволяет избегать отложений (зашлаковывания) в каналах, ухудшающих параметры рекуператора.

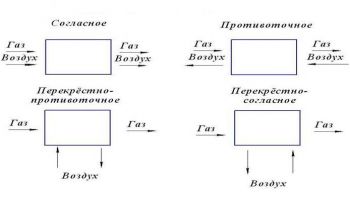

С точки зрения направления движения сред конструкция рекуператора ОПТ может выполняться как с согласным, так и с противоточным и с перекрестным движениями. Возможно также использование комбинации этих вариантов (рис.4). В каждом случае достигаются определенные технологические и конструктивные результаты.

Рис.5. Схемы движения газовых сред

Рекуператоры, имеющие перекрестное движение сред и особенно перекрестно-противоточное, являются наиболее технологичной и удобной в эксплуатации конструкцией.

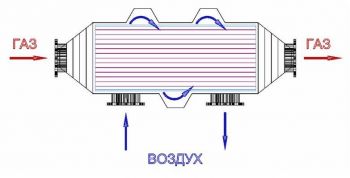

Конструкции могут иметь один или несколько ходов по воздуху ( нагреваемой среде). (Рис.5)

Изменение числа ходов сильно влияет на параметры теплообменника и на его аэродинамическое сопротивление (резко увеличивая сопротивление при увеличении числа ходов).

Рис.5. Схема двухходового рекуператора ОПТ

Допустимые значения аэродинамических сопротивлений в большой степени определяют габариты и массу рекуператора. Увеличение допустимого сопротивления в два раза позволяет на 30-35% снизить массогабаритные показатели рекуператора.

Исследования показали, что новые рекуператоры благодаря малой толщине элементов обладают дополнительными достоинствами:

-низкой инерционностью;

- высокой термопластичностью.

Эти обстоятельства чрезвычайно важны для подобных аппаратов, т.к. в случаях, когда рекуператор включает элементы различной толщины (в том числе весьма толстостенные, как например, в трубчатых рекуператорах) они подвержены термической усталости. Т.е. в моменты переходных процессов (включение и выключение, резкое изменение температурных режимов и т.д.) в элементах появляются огромные термические напряжения, разрушающие конструкцию.

Рекуператоры ОПТ благодаря малой и практически равной толщине всех элементов конструкции быстро прогревается, почти мгновенно начиная работать (низкая инерция), не вызывая при этом появления термических напряжений (термопластичность).

Сравнение технических характеристик традиционных и новых рекуператоров показывает, что при прочих равных условиях и равной производительности их массогабаритные показатели могут в 2-10 раз превосходить показатели традиционных устройств.

Например, в таблице №1 приведены сравнительные характеристики кожухо- трубного рекуператора и рекуператора ОПТ ( данные реальных теплообменников).

Сравнительные характеристики рекуператоров.

Таблица №1

|

Исходные данные:

Температура газа, оС - 1000; температура воздуха, оС – 400, объем газа, м3/час – 34000, объем воздуха, м3/час – 19000, мощность рекуператора – 2780 кВт.

|

||

|

Кожухо- трубчатый |

ОПТ |

|

|

Длина, м |

3340 |

1000 |

|

Ширина, м |

5655 |

2000 |

|

Высота, м |

2090 |

1500 |

|

Масса, тн |

12 |

3 |

Рекуператоры нового поколения могут не только успешно заменить существующие устройства, но благодаря своим особенностям могут быть установлены там, где сегодня традиционные рекуператоры установить нельзя или нецелесообразно ( из-за их технико-экономических характеристик). В объеме отраслей это обеспечит колоссальную экономию энергии и средств.

4. Область применения новых рекуператоров

Процессы, в которых используются рекуператоры тепла (типа «газ-газ), можно условно разделить следующим образом:

1. Процессы с низкой температурой теплоносителя

1.1. температура теплоносителя 20-60°C

1.1.1. с малыми объемами газов, например, вентиляция небольших помещений ( в т. ч. «теплые форточки», « пассивные» дома )

1.1.2. с большими объемами газов, например, вентиляция больших помещений, цехов, крытых стадионов, концертных залов, метро.

1.2. температура теплоносителя 60-200°C

1.2.1. с малыми объемами газов, например, утилизация газов различных технологических процессов.

1.2.2. с большими объемами газов, например, вентиляция покрасочных и сушильных цехов.

2. Процессы со средней температурой теплоносителя

2.1. температура теплоносителя 200-600 °C, например в случае использования избыточного тепла котельных (в т. ч., для нагрева воздуха подаваемого в топку).

3. Процессы с высокой температурой теплоносителя

3.1. температура теплоносителя 600-800°C,например производство пластмасс.

3.2. температура теплоносителя до1000 и более °C, например металлургия, производство стекла, газо- и нефтепереработка, химическое производство, производство железорудных окатышей, кирпичное производство.

Теплообменники типа ОПТ могут решать все перечисленные задачи, однако наиболее эффективно их использование для высокотемпературных процессов.

Для низко температурных процессов, применение рекуператоров ОПТ целесообразно для случаев указанных в п.п. 1.1.2 и 1.2.2 ,

Рис. 6. Рекуператор ОПТ 1000-8/400-6

5.Экономическая эффективность

Ниже приведены результаты расчетов экономического эффекта от использования рекуператоров ОПТ в различных областях промышленности (расчеты сделаны для реальных теплообменников).

Расчет экономического эффекта от установки рекуператора ОПТ на производстве пластика (нагрев газа производится за счет электрической энергии).

|

Температура газов на выходе печи, °C………………………… |

90 |

|

Температура воздуха, забираемого из цеха, °C………………... |

30 |

|

Объем газа, Нм3………………………………………….………. |

3 000 |

|

Объем воздуха, Нм3………………………………………….… |

3 000 |

|

Температура воздуха, нагретого в рекуператоре, °C………. |

50 |

|

Тепловой поток, возвращенный обратно в печь, КВт/час……. |

20 |

|

Стоимость рекуператора, с НДС (малоуглеродистая сталь)…. |

247 000 |

|

НДС, к возмещению, руб.………………………………………… |

37 678 |

|

Стоимость рекуператора, руб. ( без НДС)……. |

.209 322 |

|

Стоимость 1 КВт/час электро .энергии |

|

|

(минимально возможная), руб.……………………………………. |

3 |

|

Экономия в месяц на подогрев воздуха |

|

|

(при двухсменной работе), руб.………………………………….. |

28 800 |

|

Срок окупаемости рекуператора, мес.………………………….... |

.7 |

|

Экономический эффект от применения рекуператора |

|

|

за срок службы, 10 лет, руб.…………………………………....... |

3 456 000 |

Расчет экономического эффекта от установки рекуператора ОПТ на технологическую печь (подогрев газом)

|

Температура газов на выходе печи, °C………………………… |

350 |

|

Температура воздуха, забираемого с улицы, °C………………. |

- 10 |

|

Температура воздуха, подогретого в рекуператоре, °C………. |

25 |

|

Объем газа, Нм3……………………………………………….. |

.1 000 |

|

Объем воздуха, Нм3……………………………………….. |

8 000 |

|

Тепловой поток, возвращенный обратно в печь, КВт/час……. |

101 |

|

Стоимость рекуператора, с НДС |

|

|

(малоуглеродистая сталь), руб.…………………………… |

124 000 |

|

НДС, к возмещению, руб.…………………………………. |

18 915 |

|

Стоимость рекуператора, без НДС, руб.………………………. |

105 085 |

|

Экономия, Гкал/час…………………………………………… |

0,087 |

|

Кол-во Нм3 газа для получения 1 Гкал……………………… |

148 |

|

Стоимость 1 Нм3 газа для крупных потребителей, руб.……. |

2,2 |

|

Стоимость Гкал газа, руб.……………………………………… |

325,6 |

|

Стоимость 1 КВт/час газ, руб.…………………………….. |

0,28 |

|

Экономия в месяц на подогрев воздуха, |

|

|

при круглосуточном графике работы, руб.…………………. |

20 359 |

|

Срок окупаемости приобретения рекуператора, мес.…….. |

5 |

|

Экономический эффект от применения |

|

|

рекуператора за срок службы, 10 лет, руб.……………… |

2 443 092 |

Расчет экономического эффекта от установки рекуператора ОПТ на металлургическом производстве (подогрев газом)

|

Температура газов на выходе печи, °C………………………… |

900 |

|

Температура воздуха, забираемого из цеха, °C………………... |

20 |

|

Температура воздуха, нагретого в рекуператоре, °C…………… |

35 |

|

Объем газа, Нм3 |

12 000 |

|

Объем воздуха, Нм3……………………………………………….. |

37 100 |

|

Тепловой поток, возвращенный обратно в печь, КВт/час |

894 |

|

Стоимость рекуператора, руб. с НДС (жаропрочная сталь) |

792 000 |

|

НДС, к возмещению, руб.…………………………………. |

120 814 |

|

Стоимость рекуператора ( без НДС), руб.…………………… |

671 186 |

|

Экономия, Гкал/час |

0,769 |

|

Кол-во Нм3 газа для получения 1 Гкал………………………… |

148 |

|

Стоимость 1 Нм3 газа для крупных потребителей, руб.……. |

.2,2 |

|

Стоимость Гкал газа, руб.………………………………………… |

325,6 |

|

Стоимость 1 КВт/час газ, руб |

..0,28 |

|

Экономия в месяц на подогрев воздуха, |

|

|

при круглосуточном графике работы, руб.………………………. |

180 208 |

|

Срок окупаемости приобретения рекуператора, мес.……………. |

4 |

|

Экономический эффект от применения рекуператора |

|

|

за срок службы, 10 лет, руб |

..21 624 991 |

Из приведенных примеров следует, что сроки окупаемости рекуператоров ОПТ очень малы, а экономическая эффективность от их применения высока.

6.Результаты работ

Подводя итоги многолетней работы по созданию нового поколения теплообменников, можно отметить следующее:

1. Разработан новый тип пластинчатых рекуператоров. Параметры рекуператоров в ряде случаев (в определенных областях применения) превышают характеристики всех существующих сегодня аналогов.

2. Разработаны технология и оборудование для производства базовых элементов новых теплообменников - листовых оребренных панелей (не имеющих мировых аналогов).

3. Исследованы и опробованы в лабораторных и промышленных условиях образцы и малые серии рекуператоров нового типа, что позволило выявить недостатки и оптимизировать их конструкцию

4. Проведен сравнительный анализ новых и традиционных рекуператоров и расчет их экономических показателей, подтвердившие чрезвычайно высокую эффективность рекуператоров типа ОПТ

5. Имеется успешный опыт многолетней эксплуатации рекуператоров в самых жестких условиях промышленной эксплуатации.

6. Разработана программа расчета и оптимизации параметров новых рекуператоров на ПК. Адекватность принятой математической модели и программы расчета подтверждена анализом лабораторных исследований и опытом эксплуатации рекуператоров.

7. Введена в эксплуатацию автоматизированная линия по сварке и сборке рекуператоров. ООО «Бушевец-Термо» приступил к промышленному выпуску рекуператоров ОПТ

7. Выводы

1. Рекуператоры типа ОПТ обладают целым рядом существенных преимуществ по сравнению с традиционно применяемыми устройствами. Это позволяет считать их новым поколением эффективных теплообменных аппаратов.

2. К определяющим достоинствам рекуператоров ОПТ относятся:

- низкие массогабаритные показатели ( в 2-10 раз меньше, чем у традиционных аналогов);

- простота обслуживания, транспортировки, монтажа и ремонта;

- низкие аэродинамические сопротивления;

- низкая инерционность;

- высокая термопластичность;

-возможность очищения и самоочищения газо-воздушных трактов от продуктов сгорания;

- быстрая окупаемостью ( исчисляемая месяцами);

- наличие внутренней компенсации термических расширений, благодаря чему их часто можно использовать без компенсаторов.

3. Технические характеристики рекуператоров ОПТ в зависимости от требований заказчика могут меняться для оптимизации конструкции в широких пределах. Инструментами воздействия на них являются:

- скорости газовых сред ( нагревающей и нагреваемой );

- шаг оребрения и высота ребер базового элемента рекуператора ( оребренной панели);

- направления движения газовых сред;

- количество ходов воздушного тракта;

- компоновка модулей.

4. Эффективность ( как техническая, так и экономическая) рекуператоров тем выше, чем выше температура теплоносителя и чем больше объем сред теплообмен

5. Чем выше температура теплоносителя, тем больше шаг привариваемых ребер. При режимах с температурой 900-1000°C и более оребрение дымовой стороны становится неэффективным.

6. На габариты и массу рекуператора ОПТ в наибольшей степени влияют:

-объемы и температуры сред теплообмена, соотношения объемов и температур.

- допустимые скорости сред теплообмена и допустимые аэродинамические сопротивления.

Источник: Сайт www.rosteplo.ru