Энергосбережение можно обеспечивать за счет совершенствования деятельности управленческого аппарата. В предлагаемой статье представлены результаты внедрения модели прогнозирования энергопотребления на одном из заводов РФ, что позволило в первые два месяца снизить затраты энергии в целом более чем на 20 %. Прогнозирование — мощный статистический инструмент управления энергопотреблением на промышленных предприятиях и заводах. Главное достоинство данного подхода — это формирование справедливой нормы расходов энергоресурсов с учётом погоды, качества топлива, а также текущего состояния энергопотребления. Опубликовано в журнале СОК №10 | 2015. Автор: Дмитрий Александрович ГРЮНЕР, к.т.н. (в области прикладной статистики), генеральный директор Центра статистических исследований StatResearch.ru

Главная / Аналитика / Организация энергосбережения / Энергоменеджмент

Энергосбережение и менеджмент предприятия. Сокращение потребления энергии без существенных затрат.

Введение

Экономический кризис, как никто другой, заставляет руководителей крупных предприятий и заводов использовать в своём лексиконе слово эффективность производства. Одной из главной статьи расходов любого крупного промышленного предприятия являются затраты на энергоресурсы, направленные на выделение тепла. Таким образом, энергоэффективность — экономное потребление энергоресурсов в условиях кризиса — задача номер один, которая стоит перед промышленными предприятиями, заводами, ЖКХ, городскими службами обогрева помещений.

Можно выделить два пути решения снижения энергозатрат:

1. За счёт замены энергетического оборудования и тепловых коммуникаций, что приведёт к существенным финансовым затратам и, в конечном счёте, к удорожанию конечного продукта.

2. Альтернативным способом повышения энергоэффективности является прогнозирование потребления энергоресурсов в будущем. Данный подход использует максимум полезной статистической информации всех параметров процесса производства — учитываются как внешние факторы (погода, качество топлива) так и внутренние факторы. Главное достоинство этого метода состоит в выдаче адекватного плана расходов энергоресурсов на сутки вперёд, что позволяет проводить факторный анализ завышения/занижения нормы.

Энергоэффективность — экономное потребление энергоресурсов в условиях кризиса — задача номер один, которая стоит перед промышленными предприятиями, заводами, ЖКХ, городскими службами обогрева помещений

Стоимость последнего подхода многократно ниже, так как не требует ни дорогостоящего оборудования, ни привлечение дополнительных экспертов, а все необходимые данные для модели формируются за счёт: датчиков контура энергопотребления, показателей производства, показателей расходов энергии, качества исходного топлива, показатели внешней среды и другие.

В настоящий момент большинство предприятий РФ не используют норму (план) энергопотребления, в результате чего:

1. Отсутствует контроль учёта энергопотребления в кратчайший и средний период, что создаёт потенциальную возможность манипуляции с энергоресурсами, а также ведёт к существенному увеличению расходов энергоресурсов.

2. Отсутствует возможность проводить факторный анализ по выявлению наиболее энергоёмких узлов с целью снижения расходов на энергоресурсах.

3. Отсутствует возможность проводить план-фактный анализ и выявлять причины завышения/занижения нормы.

4. Наличие «плоских» (взятые с прошлого года в виде константы) нормы не отражают влияния внешних (погода, качество топлива) и внутренних факторов, что приводит к конфликту между оператором, который контролирует энергопотребление, и руководством.

5. Отсутствует возможность оптимизировать настройку энергопотребления для повышения энергоэффективности.

В данной статье мы рассмотрим две взаимодополняющие статистические модели прогнозирования: коридорную на несколько месяцев вперёд и модель на сутки вперёд, которые были разработаны на базе Центра статистических исследований Stat Research, который вот уже несколько лет занимается разработкой и внедрением моделей прогнозирования в бизнес-процессы компаний, промышленных предприятий и заводов. Благодаря современным статистическим методам и уникальным разработкам Центра удаётся «выжимать по максимуму» из исходных данных и достигать высокого и устойчивого качества прогноза. А разрабатываемый интерфейс прогноза полностью адаптируется под нужды заказчика для быстрого принятия решений здесь и сейчас.

Подробнее о статистических моделях прогнозирования — на несколько месяцев и на сутки вперёд. Первая предназначена для формирования долгосрочного планирования вероятных сценариев энергопотребления, где также будут учитываться эффект от запланированных ремонтных работ в будущем. Вторая модель служит для контроля и учёта энергопотребления на следующие сутки. Обе модели были успешно разработаны и внедрены на одном из заводов РФ для учёта и контроля энергоресурсов.

В результате внедрения удалось снизить энергопотребления более чем на 20 % в первые два месяца за счёт контроля энергопотребления, на дополнительные 5 % в день за счёт выдерживания операторами заданных норм, и ещё на 2 % за счёт оптимизации параметров контура энергопотребления.

Обе модели были реализованы в виде SQL-скриптов для базы данных клиента с разработкой дополнительного интерфейса, где были представлены: результаты прогноза, индикаторы резких колебаний параметров, план-фактный анализ, оптимизация параметров контура энергозатрат. Кроме того, была возможность генерировать ежедневные отчёты для операторов, еженедельные отчёты для начальника цеха и ежемесячные отчёты для административного отдела.

Планирование энергопотребления

Для заводов и промышленных предприятий затраты на оплату энергоресурсов составляют значительную часть бюджета. Для решения данной задачи была разработана коридорная модель, которая позволяет формировать два сценария энергопотребления: минимальный и максимальный на основе исторических данных и за счёт ожидаемых условий среды.

Так, на рис. 1 представлены три периода: до внедрения модели, после внедрения и период прогнозирования. На этом графике хорошо видно, как энергопотребление до внедрения модели выросло на 29,5 % примерно с 31,9 до 41,3 у.е. топлива. Следует также отметить, что в этот период (с декабря по март) наблюдалось повышение температуры окружающей среды, что должно было, наоборот, способствовать снижению энергоресурсов.

Данный рост был обусловлен следующими причинами по степени значимости: отсутствием справедливой чёткой нормы для операторов (оператор мог потреблять сколько угодно энергии), отсутствием оптимальной настройки контура энергопотребления (много энергии расходовалось «впустую») и внутренними манипуляциями с качеством топлива.

После внедрения моделей на производстве перед операторами были поставлены чёткие справедливые нормы потребления энергии с учётом внутренних и внешних факторов. Кроме того, каждый раз, когда оператор существенно завышал норму, инициировалась рабочая группа по выявлению причин завышения. С использованием факторного анализа выделялись те факторы (причины), за счёт которых происходило завышение нормы. В результате издавались распоряжения, направленные на снижение энергозатрат производства. Внедрение модели позволило своевременно внести коррективы в процесс производства и снизить затраты энергопотребления на 20 % — с 41,3 до 33,3 у.е. топлива.

Период планирования — это период плавного снижения энергозатрат к исходному уровню колебаний. Завод на текущий год запланировал два вида ремонта оборудования, что, по мнению самого завода, должно привести к снижению энергоёмкости процесса производства. На рис. 1 (выделены красными кружками) отображены дополнительные эффекты от ремонтных работа на 0,5 и 2 % по снижению энергозатрат. Таким образом, коридорная модель — это гибкий инструмент по планированию, учёту, контролю и управлению за энергоэффективностью.

Ежедневное прогнозирование энергопотребления

Модель на сутки вперёд представляет собой рабочий инструмент по ежедневному прогнозу нормы на следующий день и контролю за энергозатратами на производстве. Ежедневный прогноз позволяет проводить план-фактный анализ, «поощрять» операторов, причастных к снижению энергоресурсов, а также своевременно реагировать на внештатные ситуации. Ниже представлены основные преимущества модели. Преимущества модели на сутки вперёд:

1. Модель учитывает внешние (погода, качество топлива) и внутренние факторы процесса выделения тепловой энергии.

2. Модель выбирает наилучшую комбинацию факторов, некоторые факторы со временем могут потерять значимость для прогноза, например, датчик вышел из строя.

3. Модель является динамической — постоянно адаптируется (подстраивается по вновь внесённым данным) к новым условиям режима энергопотребления (учитывается износ коммуникаций, аварийность некоторых участков и прочее).

4. Модель учитывает ошибку прогноза за последние несколько дней и корректирует прогноз для более точной нормы.

5. Робастные методы оценки параметров модели — прогнозы моделей устойчивы к наличию выбросов в исходных данных [1-3].

6. Модель выдаёт рекомендации по оптимизации контура энергопотребления.

7. Модель предупреждает о внештатных ситуациях — резких колебаний как факторов, так и энергоресурсов.

8. Модель позволяет делать факторный анализ — причины отклонения факта от плана.

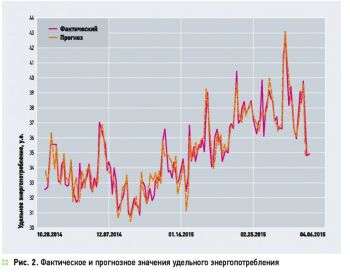

На рис. 2 можно наблюдать, как фактическое значение близко следует за прогнозным значением потребления энергоресурсов. Визуально видно, как чётко обрабатываются резкие пики и сверху, и снизу колебаний энергопотребления.

Высокое качество прогноза достигается за счёт гибкой адаптации к постоянному изменению процесса производства. Средняя ошибка прогноза не превышала 2 %, а коэффициент детерминации на тестовых данных находился на высоком уровне в диапазоне 80-95 %.

Анализ и управление энергопотреблением

В процессе эксплуатации «модели на сутки вперёд» перед оператором ставится задача укладываться в заданную норму энергопотребления. В случае, когда фактические затраты существенно ниже нормы (ниже на 2 %), оператор подлежит премированию. Когда же оператор превышает норму более чем на 2 %, то инициируется рабочая группа по проведению факторного анализа причин превышения нормы. В результате формируется справочник возможных причин, приводящих к повышенному энергопотреблению. С помощью оптимизации модели на сутки вперёд формируются рекомендуемые настройки по поддержанию экономного режима энергопотребления, что даёт дополнительные 2 % экономии энергии.

Разработанная система индикаторов позволяет быстро определить резкие колебания параметров контура энергопотребления и тем самым предупредить внештатные ситуации.

Имитационное моделирование энергопотребления

Имитационное моделирование энергопотребления позволяет оценить эффект от внедрения модели на сутки вперёд в долгосрочной перспективе. В основе данного подхода лежит только одно предположение, что оператор будет укладываться в ежедневную норму расходов энергии. На рис. 3 мы можем наблюдать, что ежедневные «старания» оператора будут постепенно снижать расходы на энергоресурсы в среднем более чем на 5 % в день.

Заключение

В данной статье были представлены результаты внедрения двух моделей прогнозирования энергопотребления: на сутки вперёд и на квартал вперёд на одном из заводов РФ. В результате удалось снизить затраты энергии более чем на 20 % в первые два месяца за счёт чёткого контроля за энергоресурсами, более чем на 5 % в день за счёт мотивации операторов по выдерживанию текущих норм, а также более чем на 2 % в день за счёт оптимизации настроек параметров контура энергопотребления. Кроме того, данный инструмент позволяет немедленно предупреждать о резких колебаниях контура и предотвращать внештатные ситуации. Область применения моделей: промышленные предприятия, заводы, ЖКХ и городские службы обогрева помещений.

Модели строятся на исторических данных — анализируется, какой расход был в прошлом с аналогичными внутренними параметрами и внешними условиями, учитывается износ оборудования и коммуникаций

Главным преимуществом такого подхода является формирование справедливой нормы (плана) расходов энергоресурсов с учётом погодных условий, качества топлива, а также текущего состояния контура энергопотребления. Модели строятся на исторических данных — анализируется, какой расход был в прошлом с аналогичными внутренними параметрами и внешними условиями, а также учитывается износ оборудования и коммуникаций. Модели постоянно адаптируется к новым условиям, что гарантирует адекватность норм в будущем при любых возможных сценариях.